時間:2018-01-23 10:36:12來源:網絡轉載

摘要:復雜工況對于高速CNC機床加工的精度以及其安全都有很大的影響,因此要設定檢測參數閥值,通過檢測數據預期對比來判斷加工工況是否安全。設計了基于多傳感器技術的高速CNC機床集成監控系統,對該系統的工藝進行了設計,同時還設計了系統硬件以及開發了PLC軟件程序,另外對傳感器選型進行了說明,并且完成多傳感器與840D/828D數控系統的無縫銜接。最后通過實際試驗證明了該監控系統提高了高速CNC機床在復雜工況下工作的安全性以及生產過程的可控性,同時使得生產產品質量以及其效率得到了保障。

可靠的工況狀態是高速CNC機床的生產效率、加工產品質量以及設備安全性的重要保障。因為高速CNC機床加工的過程具有柔性化及動態化等特點,所以加工過程及其運行狀態的監控均包含有明顯的復雜性[1-3]。盡管我國當前自主研制的機床的定位及反復定位精度已經很高,但是由于加工的過程很復雜,同時伴隨有振動、刀具損耗和熱力耦合變形等要素影響,從而致使生產精度及穩定性等特性降低,所以生產過程的穩定性及可靠性、產品質量及生產效率等方面和先進國家還有很大的距離[4-5]。實際生產過程中,由于工藝參數的合理選擇、切削振動、刀具磨損、受熱變形等諸多影響因素致使加工成品與理論模型之間存在誤差,設備性能的發揮和壽命的保障、加工效率和成本等都是需要考慮的因素,這些都離不開加工過程監測技術。對加工裝備和加工過程的監控可以有效保證產品的最終加工精度及全面掌握機床運行過程中各單元的運行狀況,提高機床工作性能,消除廢品的產生、降低成本。監控技術可以提高加工過程的可靠性和可控性,要提高加工穩定性和可靠性、加工質量和加工效率,不但要加強機床設計和工藝的基礎研究,還要善于運用現代化的計算機技術和信息化技術和監控手段,增強加工裝備和加工過程的感知和控制功能。

機床和加工過程的監控技術是獲取信息、發現問題和解決問題的途徑,是實現數字制造、智能制造的前提和基礎,是進行高效、高質、安全、可靠加工的有利保障,只有對機床、刀具和加工過程進行監測,才能獲知設備和過程狀態信息,從而據此進行智能優化控制,所以說先進的監控技術是實現智能制造和使機床變聰明的基礎和唯一可行的途徑。因此本文設計了基于多傳感器技術的高速CNC機床集成監控系統,對復雜工況進行實時監控,對加工質量進行全程的控制和評測。

1、集成監控系統工藝設計

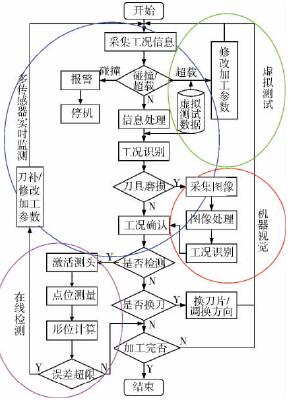

高速CNC機床復雜工況下集成監控系統工藝流程見圖1,在加工開始之前,利用虛擬測試過程實現每一項代表性工況的檢測工作并將其特性保存至數據庫,同時作為工況的辨別以及其參數優化的參考依據。

多傳感器的監控將涉及全部生產過程,針對如碰撞、刀具破損、崩刃、超載及顫振等突發性事故完成實時檢測甄別,然后動態檢測刀具的損耗程度以及切削的振動狀態,當檢測到刀具損耗時開啟機器視覺過程以此來確定其損耗程度,在線檢過程完成主要節點以及加工結束的檢測,以此來確保生產質量。

該集成監控系統利用數控系統實現對復雜工況的控制,將測頭及CCD看成刀具安設在對應的位置,利用數控程序及機床自身的工作實現其檢測,因此該集成監控系統不僅僅含有對硬件的集成而且還有對軟件的集成。

2、監控系統設計

將檢測到的主軸電機功率信號及切削振動信實時傳輸到840D/828D數控系統及上位機,并且通過840D/828DHMIR變量模式可以對保存在200~203范圍內的檢測數據進行實時查看,同時利用數控系統實時處理檢測數據并實行對應的控制步驟,然后利用上位機監控界面實現對檢測數據的實時顯示。

圖1集成監控系統工藝設計

2.1傳感器選型

傳感器的選型包括加速度傳感器和功率傳感器,如表1所示。

2.2硬件設計

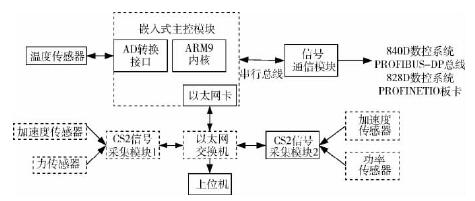

利用嵌入式監控系統實現各硬件接口即加速度、電機電流及溫度等信號接口的數據采集以及傳送[6],監控系統結構原理見圖2。

表1傳感器參數及安裝位置

加速度傳感器的信號輸出運用4線制連接到前置專用信號采集模塊CS2ACSF/CS2ACPW將其轉變成以太網信號輸出再連接到嵌入式監控系統的以太網接口[7],從而完成檢測數據采集,其采集的頻率是10Hz;同理功率傳感器的信號輸出運用5線制連接到前置專用信號采集模塊CS2ACPW轉變成以太網信號輸出再連接到嵌入式監控系統以太網接口,從而完成檢測數據采集,其采集的頻率是10Hz。

2.3監控系統軟件設計

依據非正常工況的急迫程度來設定其優先等級,該集成監控系統按照工況的優先等級從高到低的次序往復掃描,同時自動采用相應的應對方法。設定最高優先等級的工況是超載、超限等可能致使嚴峻事故或者損傷設備的狀況,如果檢測到振動或者功率超越設定的最高閥值,同時連續時間超越設定最高時間,那么系統將鳴起警笛并照亮警燈,與此同時系統對該報警進行記錄存檔。

依據每一道加工工序條件以及系統的規定范圍設定各自的最高閥值及其連續時間。設定像發生刀具毀損或碰撞等緊急事件時的連續時間通常小于等于15ms,從而保證在沒有導致設備損傷之前啟動報警系統同時實施相應措施;設定像刀具磨損等非緊急事件時的連續時間適宜延長60~90ms。

圖2監控系統結構原理圖

2.4PLC開發程序設計

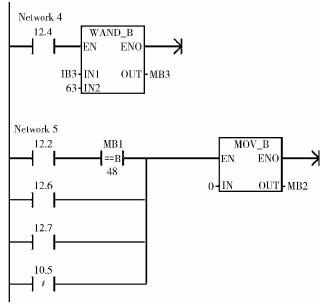

通過PLC自動控制集成監控系統的運行,其部分PLC開發程序見圖3。

圖3PLC開發程序

2.5與CNC的無縫銜接設計

通過運用840D/828D擴展接口編輯集成監控HMI窗口實現與CNC的無縫集成。首先,設計自動及程序兩種方式啟動集成監控系統界面,其相應的配置文件是MA_AUTO.COM及PROG.COM,其存儲在PCU50的硬盤中且保存路徑是:\DH\CUS.DIR\;其次創建界面顯示文本:設定界面文本保存文件名是ALUC_XX,存儲路徑是:\OEM\,文本代碼區間85000~89899;第三,設計編程各界面中的水平及垂直方向各8個軟鍵,實現界面的跳轉;第四,設計開發的集成監控系統集成在HMI界面的HEBUT軟鍵中,點擊HEBUT軟鍵進入高速CNC機床集成監控系統界,采用PROFIBUS總線實現其間的通訊工作。通過軟硬件上的集成,完成了監控系統與CNC的無縫銜接。

3、試驗結果

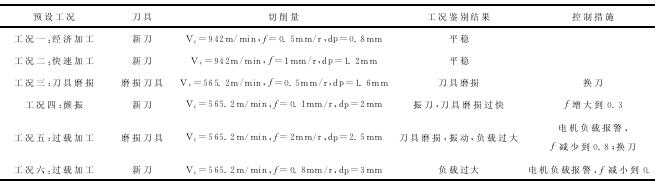

HTC2550hs高速數控車削中心,數控系統西門子828D系列,選取加工直徑是600mm的45鋼棒料,主軸的轉速、電機功率及最高扭矩分別是0~6000轉、20.5/15kW及162N·m,X軸及Z軸的移動速度和進給電機功率分別是60m/min和4.71kW,Z軸(主軸)、X軸的最高進給抗力分別是1290N、1720N,人為設定六種不同的工況條件,其試驗結果見表2。對于預設的過載、碰撞、顫振、刀具嚴重磨損的異常工況識別和處理,不同級別的警報響起,警燈點亮,并記錄下此時的最大值和持續時間。

多傳感器監測到刀具磨損時,會調用基于機器視覺的刀具狀態診斷功能。由于環境噪聲、毛胚或材料的瑕疵可能造成的傳感器誤報,會導致錯誤的控制決策,所以采用多傳感器實時監控與CCD分時監控手段,確保刀具工況及時準確的識別與控制。確認為磨損狀態后,以PLC變量的方式反饋換刀信息和刀補值。

根據試驗結果說明該集成監控系統能夠及時精確的鑒別高速CNC機床的各種復雜工況,并且根據工況界別結果做出對應的控制措施。

表2六種工況及相應的識別結果與應對措施

4、結論

基于多傳感器的高速CNC集成監控系統不僅提升了加工過程的可靠性及可控性,而且還提升了其穩定性以及加工質量與效率。同時用戶可以很簡單、方便、直觀的運用該系統,在很大程度上提高了其對復雜工況的預測感知能力以及監控能力。

標簽:

![]()

上一篇:PLC系統實現生產全程自動控制

下一篇:PLC控制系統設計方法

中國傳動網版權與免責聲明:凡本網注明[來源:中國傳動網]的所有文字、圖片、音視和視頻文件,版權均為中國傳動網(www.siyutn.com)獨家所有。如需轉載請與0755-82949061聯系。任何媒體、網站或個人轉載使用時須注明來源“中國傳動網”,違反者本網將追究其法律責任。

本網轉載并注明其他來源的稿件,均來自互聯網或業內投稿人士,版權屬于原版權人。轉載請保留稿件來源及作者,禁止擅自篡改,違者自負版權法律責任。

產品新聞

更多>2025-06-06

2025-05-19

2025-04-30

2025-04-11

2025-04-08

2025-03-31