通過理順設計過程以及自動化更精巧的應用,快捷、優質和價格低廉成為機械設計競賽的主題。

激烈的全球競爭形勢給機械制造商帶來了極大的壓力,為了和競爭對手的產品有所區別,機械制造商致力于多方面機器性能的改善,像提高機器的生產力,降低操作成本,增加安全可靠性等等。因此,今天的機器制造商已經從原來剛性的、單一功能的、單純依靠齒輪的設計,轉向柔性的、多功能的采用現代控制技術和伺服電機的設計。

除了設計機器的機械性能外,機械制造商現在還將邏輯控制、人機界面(HMIs),網絡、機器狀態監控和聯網報表系統都加進他們的設計中。雖說功能增加,使機器有了更好的適應性,但同時也使機械設計過程的復雜度大大增加。而復雜度的增加又會導致設計時間、花費和風險的增加。

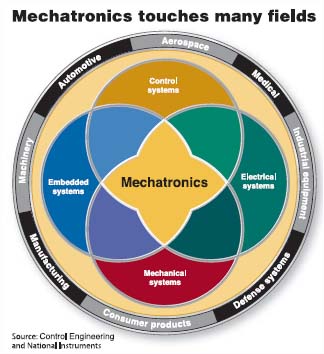

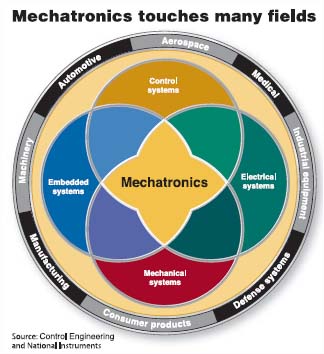

要解決這個跨學科的工程學挑戰,需要在三個關鍵領域的發展:開發技術、設計工具和嵌入式控制技術。“機電一體化”這個名詞正在開始流行,用以描述這種發展。機電一體化是指:整合最優秀的開發實踐和技術,理順機械設計、建造原型和配置,以改進機械設計過程。

[align=center]

機電一體化是一種系統級別的方法,它整合了機械,電子,控制系統和

嵌入式軟件設計, 用于設計機械和電子系統[/align]

越來越多的機械制造商,正從采用機電一體化方法中受益。Design & Assembly Concepts是一家典型的機械設計公司,他們利用最新的機電一體化技術,來增加效益,提高生產力。“就像為客戶設計房子,我們必須在建造時就保證滿足所有的要求”,總經理Mark Ganninger說。“之后設計方案中的任何變動,都意味著我們可能從贏利變成虧損。而機電一體化通過理順設計過程大大減少了這種風險”。

基于機電一體化的方法降低了與機械設計相關的風險,加速了設計過程,更加符合顧客的要求,并且理順了調試過程。

緩慢且循規蹈矩的機械設計

當今最典型的機械設計方法起始于工程師使用CAD來設計機器參數。一旦他們完成CAD模型并且做出一個原型機后,電子控制工程師開始為電氣系統布線,并對控制器進行編程。設計小組在這個原型機上進行整合機器的第一次試運行。在運行過程中,任何需要重新加工零件的問題,都會導致長時間的延遲和費用的增加,甚至可能會影響到機械制造者到底是盈利還是虧損。

在設計過程中,盡早從控制和電氣工程師那里得到輸入信息,可以極大的降低重復修改而導致的風險。機電一體化的方法結合各類機械設計工具在工程師建造物理實型之前建立一個虛擬機械原型,這樣可以很好地解決這個極具挑戰性的問題。

虛擬機原型是一個3D的CAD模型,它和機械控制仿真器相互作用,可以用來模擬并測試機械運動的性能和邏輯操作。有了虛擬機模型,設計團隊就可以在制造任何真實零件之前,在軟件中對原型進行測試并對機械設計上的不足進行改進。

建立虛擬機原型的關鍵是如何實現所有工具一體化——使機械,電氣和控制中的各設計工具能夠結合起來。例如,控制系統的軟硬件供貨商National Instruments和CAD軟件供貨商SolidWorks合作,連接NI的LabView圖形化編程語言和SolidWorks的CAD 3D機械模型,使他們的產品結合起來為虛擬機所用在這種集成環境下,機械制造商可以開發控制邏輯和動作程序,建立一個3D的CAD模型,以便在制造任何零件之前,在軟件中對機器運作進行測試。

同客戶溝通

了解客戶需求,開發出更好機器的機械性能和控制系統,是一個長期的過程且牽涉甚廣。在設計的時候,如果錯誤的理解了客戶的需求,很有可能導致機器設計不合理,設計成本也會相應的增加。通過使用3D CAD,機械制造商可以先提供機器制品的虛擬模型,加強與客戶的溝通。

通過建立模擬機,給3D的CAD模型增加邏輯控制進行仿真,可以讓顧客在對成型設備投資之前,看到設備的模擬運行狀態。此外,還可以在機器的設計的過程中盡早和設計小組的成員進行溝通,對設備的設計方案進行改進,最終以達到更好的效果。

“在競標過程中,虛擬模型機給我們帶來了極大的競爭優勢,我們可以給客戶展示我們的概念設計方案,并為這種方案的結果進行最精確的預測”,Ganninger補充說。

在一臺實際的機器上進行調試是有風險的。如果系統崩潰,可能導致幾星期的停工,同時增加一大筆開支用于更換部件。通過設備的3D CAD模型和運行圖的結合,機械制造商在虛擬機模型中可以及早發現潛在的沖突,進行安全校正,優化運行圖,以避免物理實體的損壞。

10x生產量增量

使用基于機電一體化的方法和開放式圖形系統設計工具,讓波士頓工程公司(Bostion Engineering)在開發自助數碼成像機的時候,大大減少了研究開發的時間和花費。而這個開發的結果,使得圖像打印更精確、質量更好、更可靠,并且照片輸出速度比市場上同類產品快十倍左右。

該自助設備采用了最新的成像技術,允許顧客將存放在數字相機的文件夾中的照片立即打印出來。而這個技術的關鍵就在于要求打印高質量的照片。這就必須做到精確控制膠卷的張力。張力控制器必須能夠每次刀頭的振動,每次成像的數量,以及電機的推進速度進行調整。

控制系統的發展需要交叉領域的工程師的共同努力,包括機械工程師、硬件設計工程師、軟件開發工程師以及那些對于應用的細節非常了解的人。建模和構造原型對于一個成功的設計來說是非常重要的。波士頓工程公司采用先進的工具進行機電設計,包括對控制器進行建模和設計系統原型。

[align=center]

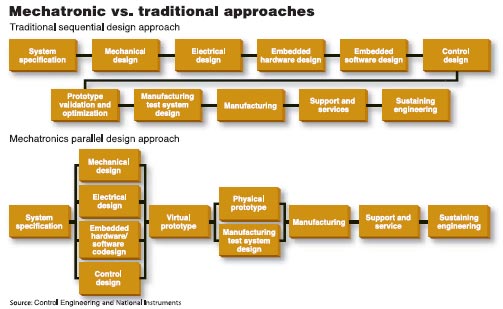

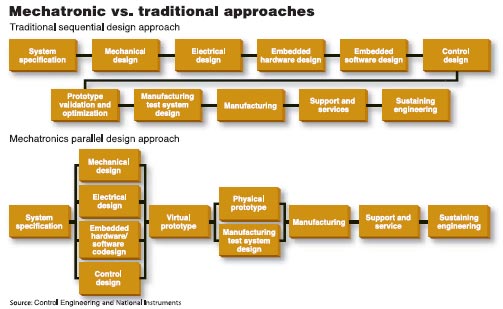

機械制造商傳統上使用順序設計的方法,會導致設計過程延長。采用機電一體化的

方法,可以理順機械設計過程、構建虛擬模型、并進行配置,

減少了設計的風險和費用。[/align]

波士頓工程部的機械工程師使用SolidWorks建立了機械系統的CAD模型。當顧客對子系統有更高的要求和容量時,這個機械模型必須經過多次迭代。這個機械模型還要確定更加精確的控制系統參數,例如馬達大小,運動部分的運動慣量以及傳感器的選擇。

通過建模和反饋可以看出,一個簡單的PID控制器不能穩定地提供閉環帶寬。所以,工程師采取傳統的六階相位控制器來解決20赫茲的閉環系統的帶寬。一旦仿真顯示系統符合設計規格,工程師就可以依此建立物理原型。

波士頓工程公司使用了LabView的可視化編程環境,和基于FPGA(現場可編程門陣列)硬件平臺的CompactRIO (可重新配置的I/O)。這兩個工具都是NI公司的產品。CompactRIO是一個可編程自控器(PAC),它結合了小型開放式嵌入結構、高強度和支持熱查拔的工業I/O模塊。LabView常用于編寫模塊中嵌入式微型處理器上的監控程序,并在FPGA上執行引擎控制的算法。關于系統原型和系統配置,在編程上還有不少的類似之處。PAC輸出脈寬調制器(PWM)控制兩個馬達;編碼器為馬達提供速度反饋;模擬輸入通道為霍爾效應傳感器配置探測器;數字線路用于收發信號;還有通道用于顯示和熱量及空氣有關的參數。

機電一體化的結合,設計出了更加精確、對于系統反饋的實時預測力更強、提供更廣的輸入范圍、更加滿足客戶需求的自助設備。通過理順設計過程,機電一體化的方法改進了客戶和設計團隊之間的溝通,有利于驗證運動曲線,降低機械設計的成本,并給機械制造者提供強有力的競爭優勢。

中傳動網版權與免責聲明:

凡本網注明[來源:中國傳動網]的所有文字、圖片、音視和視頻文件,版權均為中國傳動網(www.siyutn.com)獨家所有。如需轉載請與0755-82949061聯系。任何媒體、網站或個人轉載使用時須注明來源“中國傳動網”,違反者本網將追究其法律責任。

本網轉載并注明其他來源的稿件,均來自互聯網或業內投稿人士,版權屬于原版權人。轉載請保留稿件來源及作者,禁止擅自篡改,違者自負版權法律責任。

如涉及作品內容、版權等問題,請在作品發表之日起一周內與本網聯系,否則視為放棄相關權利。

下一篇:

研華自動化應用技術研討會-合肥站圓滿結束

介紹了研華HMI系列產品和UNO系列優越的產品性能及在電力

機電一體化是一種系統級別的方法,它整合了機械,電子,控制系統和

嵌入式軟件設計, 用于設計機械和電子系統[/align]

越來越多的機械制造商,正從采用機電一體化方法中受益。Design & Assembly Concepts是一家典型的機械設計公司,他們利用最新的機電一體化技術,來增加效益,提高生產力。“就像為客戶設計房子,我們必須在建造時就保證滿足所有的要求”,總經理Mark Ganninger說。“之后設計方案中的任何變動,都意味著我們可能從贏利變成虧損。而機電一體化通過理順設計過程大大減少了這種風險”。

基于機電一體化的方法降低了與機械設計相關的風險,加速了設計過程,更加符合顧客的要求,并且理順了調試過程。

緩慢且循規蹈矩的機械設計

當今最典型的機械設計方法起始于工程師使用CAD來設計機器參數。一旦他們完成CAD模型并且做出一個原型機后,電子控制工程師開始為電氣系統布線,并對控制器進行編程。設計小組在這個原型機上進行整合機器的第一次試運行。在運行過程中,任何需要重新加工零件的問題,都會導致長時間的延遲和費用的增加,甚至可能會影響到機械制造者到底是盈利還是虧損。

在設計過程中,盡早從控制和電氣工程師那里得到輸入信息,可以極大的降低重復修改而導致的風險。機電一體化的方法結合各類機械設計工具在工程師建造物理實型之前建立一個虛擬機械原型,這樣可以很好地解決這個極具挑戰性的問題。

虛擬機原型是一個3D的CAD模型,它和機械控制仿真器相互作用,可以用來模擬并測試機械運動的性能和邏輯操作。有了虛擬機模型,設計團隊就可以在制造任何真實零件之前,在軟件中對原型進行測試并對機械設計上的不足進行改進。

建立虛擬機原型的關鍵是如何實現所有工具一體化——使機械,電氣和控制中的各設計工具能夠結合起來。例如,控制系統的軟硬件供貨商National Instruments和CAD軟件供貨商SolidWorks合作,連接NI的LabView圖形化編程語言和SolidWorks的CAD 3D機械模型,使他們的產品結合起來為虛擬機所用在這種集成環境下,機械制造商可以開發控制邏輯和動作程序,建立一個3D的CAD模型,以便在制造任何零件之前,在軟件中對機器運作進行測試。

同客戶溝通

了解客戶需求,開發出更好機器的機械性能和控制系統,是一個長期的過程且牽涉甚廣。在設計的時候,如果錯誤的理解了客戶的需求,很有可能導致機器設計不合理,設計成本也會相應的增加。通過使用3D CAD,機械制造商可以先提供機器制品的虛擬模型,加強與客戶的溝通。

通過建立模擬機,給3D的CAD模型增加邏輯控制進行仿真,可以讓顧客在對成型設備投資之前,看到設備的模擬運行狀態。此外,還可以在機器的設計的過程中盡早和設計小組的成員進行溝通,對設備的設計方案進行改進,最終以達到更好的效果。

“在競標過程中,虛擬模型機給我們帶來了極大的競爭優勢,我們可以給客戶展示我們的概念設計方案,并為這種方案的結果進行最精確的預測”,Ganninger補充說。

在一臺實際的機器上進行調試是有風險的。如果系統崩潰,可能導致幾星期的停工,同時增加一大筆開支用于更換部件。通過設備的3D CAD模型和運行圖的結合,機械制造商在虛擬機模型中可以及早發現潛在的沖突,進行安全校正,優化運行圖,以避免物理實體的損壞。

10x生產量增量

使用基于機電一體化的方法和開放式圖形系統設計工具,讓波士頓工程公司(Bostion Engineering)在開發自助數碼成像機的時候,大大減少了研究開發的時間和花費。而這個開發的結果,使得圖像打印更精確、質量更好、更可靠,并且照片輸出速度比市場上同類產品快十倍左右。

該自助設備采用了最新的成像技術,允許顧客將存放在數字相機的文件夾中的照片立即打印出來。而這個技術的關鍵就在于要求打印高質量的照片。這就必須做到精確控制膠卷的張力。張力控制器必須能夠每次刀頭的振動,每次成像的數量,以及電機的推進速度進行調整。

控制系統的發展需要交叉領域的工程師的共同努力,包括機械工程師、硬件設計工程師、軟件開發工程師以及那些對于應用的細節非常了解的人。建模和構造原型對于一個成功的設計來說是非常重要的。波士頓工程公司采用先進的工具進行機電設計,包括對控制器進行建模和設計系統原型。

[align=center]

機電一體化是一種系統級別的方法,它整合了機械,電子,控制系統和

嵌入式軟件設計, 用于設計機械和電子系統[/align]

越來越多的機械制造商,正從采用機電一體化方法中受益。Design & Assembly Concepts是一家典型的機械設計公司,他們利用最新的機電一體化技術,來增加效益,提高生產力。“就像為客戶設計房子,我們必須在建造時就保證滿足所有的要求”,總經理Mark Ganninger說。“之后設計方案中的任何變動,都意味著我們可能從贏利變成虧損。而機電一體化通過理順設計過程大大減少了這種風險”。

基于機電一體化的方法降低了與機械設計相關的風險,加速了設計過程,更加符合顧客的要求,并且理順了調試過程。

緩慢且循規蹈矩的機械設計

當今最典型的機械設計方法起始于工程師使用CAD來設計機器參數。一旦他們完成CAD模型并且做出一個原型機后,電子控制工程師開始為電氣系統布線,并對控制器進行編程。設計小組在這個原型機上進行整合機器的第一次試運行。在運行過程中,任何需要重新加工零件的問題,都會導致長時間的延遲和費用的增加,甚至可能會影響到機械制造者到底是盈利還是虧損。

在設計過程中,盡早從控制和電氣工程師那里得到輸入信息,可以極大的降低重復修改而導致的風險。機電一體化的方法結合各類機械設計工具在工程師建造物理實型之前建立一個虛擬機械原型,這樣可以很好地解決這個極具挑戰性的問題。

虛擬機原型是一個3D的CAD模型,它和機械控制仿真器相互作用,可以用來模擬并測試機械運動的性能和邏輯操作。有了虛擬機模型,設計團隊就可以在制造任何真實零件之前,在軟件中對原型進行測試并對機械設計上的不足進行改進。

建立虛擬機原型的關鍵是如何實現所有工具一體化——使機械,電氣和控制中的各設計工具能夠結合起來。例如,控制系統的軟硬件供貨商National Instruments和CAD軟件供貨商SolidWorks合作,連接NI的LabView圖形化編程語言和SolidWorks的CAD 3D機械模型,使他們的產品結合起來為虛擬機所用在這種集成環境下,機械制造商可以開發控制邏輯和動作程序,建立一個3D的CAD模型,以便在制造任何零件之前,在軟件中對機器運作進行測試。

同客戶溝通

了解客戶需求,開發出更好機器的機械性能和控制系統,是一個長期的過程且牽涉甚廣。在設計的時候,如果錯誤的理解了客戶的需求,很有可能導致機器設計不合理,設計成本也會相應的增加。通過使用3D CAD,機械制造商可以先提供機器制品的虛擬模型,加強與客戶的溝通。

通過建立模擬機,給3D的CAD模型增加邏輯控制進行仿真,可以讓顧客在對成型設備投資之前,看到設備的模擬運行狀態。此外,還可以在機器的設計的過程中盡早和設計小組的成員進行溝通,對設備的設計方案進行改進,最終以達到更好的效果。

“在競標過程中,虛擬模型機給我們帶來了極大的競爭優勢,我們可以給客戶展示我們的概念設計方案,并為這種方案的結果進行最精確的預測”,Ganninger補充說。

在一臺實際的機器上進行調試是有風險的。如果系統崩潰,可能導致幾星期的停工,同時增加一大筆開支用于更換部件。通過設備的3D CAD模型和運行圖的結合,機械制造商在虛擬機模型中可以及早發現潛在的沖突,進行安全校正,優化運行圖,以避免物理實體的損壞。

10x生產量增量

使用基于機電一體化的方法和開放式圖形系統設計工具,讓波士頓工程公司(Bostion Engineering)在開發自助數碼成像機的時候,大大減少了研究開發的時間和花費。而這個開發的結果,使得圖像打印更精確、質量更好、更可靠,并且照片輸出速度比市場上同類產品快十倍左右。

該自助設備采用了最新的成像技術,允許顧客將存放在數字相機的文件夾中的照片立即打印出來。而這個技術的關鍵就在于要求打印高質量的照片。這就必須做到精確控制膠卷的張力。張力控制器必須能夠每次刀頭的振動,每次成像的數量,以及電機的推進速度進行調整。

控制系統的發展需要交叉領域的工程師的共同努力,包括機械工程師、硬件設計工程師、軟件開發工程師以及那些對于應用的細節非常了解的人。建模和構造原型對于一個成功的設計來說是非常重要的。波士頓工程公司采用先進的工具進行機電設計,包括對控制器進行建模和設計系統原型。

[align=center] 機械制造商傳統上使用順序設計的方法,會導致設計過程延長。采用機電一體化的

方法,可以理順機械設計過程、構建虛擬模型、并進行配置,

減少了設計的風險和費用。[/align]

波士頓工程部的機械工程師使用SolidWorks建立了機械系統的CAD模型。當顧客對子系統有更高的要求和容量時,這個機械模型必須經過多次迭代。這個機械模型還要確定更加精確的控制系統參數,例如馬達大小,運動部分的運動慣量以及傳感器的選擇。

通過建模和反饋可以看出,一個簡單的PID控制器不能穩定地提供閉環帶寬。所以,工程師采取傳統的六階相位控制器來解決20赫茲的閉環系統的帶寬。一旦仿真顯示系統符合設計規格,工程師就可以依此建立物理原型。

波士頓工程公司使用了LabView的可視化編程環境,和基于FPGA(現場可編程門陣列)硬件平臺的CompactRIO (可重新配置的I/O)。這兩個工具都是NI公司的產品。CompactRIO是一個可編程自控器(PAC),它結合了小型開放式嵌入結構、高強度和支持熱查拔的工業I/O模塊。LabView常用于編寫模塊中嵌入式微型處理器上的監控程序,并在FPGA上執行引擎控制的算法。關于系統原型和系統配置,在編程上還有不少的類似之處。PAC輸出脈寬調制器(PWM)控制兩個馬達;編碼器為馬達提供速度反饋;模擬輸入通道為霍爾效應傳感器配置探測器;數字線路用于收發信號;還有通道用于顯示和熱量及空氣有關的參數。

機電一體化的結合,設計出了更加精確、對于系統反饋的實時預測力更強、提供更廣的輸入范圍、更加滿足客戶需求的自助設備。通過理順設計過程,機電一體化的方法改進了客戶和設計團隊之間的溝通,有利于驗證運動曲線,降低機械設計的成本,并給機械制造者提供強有力的競爭優勢。

機械制造商傳統上使用順序設計的方法,會導致設計過程延長。采用機電一體化的

方法,可以理順機械設計過程、構建虛擬模型、并進行配置,

減少了設計的風險和費用。[/align]

波士頓工程部的機械工程師使用SolidWorks建立了機械系統的CAD模型。當顧客對子系統有更高的要求和容量時,這個機械模型必須經過多次迭代。這個機械模型還要確定更加精確的控制系統參數,例如馬達大小,運動部分的運動慣量以及傳感器的選擇。

通過建模和反饋可以看出,一個簡單的PID控制器不能穩定地提供閉環帶寬。所以,工程師采取傳統的六階相位控制器來解決20赫茲的閉環系統的帶寬。一旦仿真顯示系統符合設計規格,工程師就可以依此建立物理原型。

波士頓工程公司使用了LabView的可視化編程環境,和基于FPGA(現場可編程門陣列)硬件平臺的CompactRIO (可重新配置的I/O)。這兩個工具都是NI公司的產品。CompactRIO是一個可編程自控器(PAC),它結合了小型開放式嵌入結構、高強度和支持熱查拔的工業I/O模塊。LabView常用于編寫模塊中嵌入式微型處理器上的監控程序,并在FPGA上執行引擎控制的算法。關于系統原型和系統配置,在編程上還有不少的類似之處。PAC輸出脈寬調制器(PWM)控制兩個馬達;編碼器為馬達提供速度反饋;模擬輸入通道為霍爾效應傳感器配置探測器;數字線路用于收發信號;還有通道用于顯示和熱量及空氣有關的參數。

機電一體化的結合,設計出了更加精確、對于系統反饋的實時預測力更強、提供更廣的輸入范圍、更加滿足客戶需求的自助設備。通過理順設計過程,機電一體化的方法改進了客戶和設計團隊之間的溝通,有利于驗證運動曲線,降低機械設計的成本,并給機械制造者提供強有力的競爭優勢。

網站客服

網站客服 粵公網安備 44030402000946號

粵公網安備 44030402000946號