升級和翻新使得操作界面煥然一新,并且為一系列的工業應用帶來種種好處。

在過去的幾年里,人機界面的改進令人矚目。那是否意味著你需要使用新的技術來代替現有的人機界面(HMIs)和數據采集與監視控制系統(scada)?過程控制領域中的一些公司的答案是“是的”。這些公司已經進行完成對現有系統的換代或翻新,并且從中獲益匪淺:更為簡單的操作員訓練過程、為解決硬件老化問題所采用的更為可靠的過程數據跟蹤技術。下面就是這些公司所得經驗的提要。

減少操作員的學習時間

想要在競爭異常激烈的鋼鐵工業中獲得成功,那么合格品的運輸就必須可靠且具有時效性。制造所需要的是能夠確保平穩運行的成熟控制系統。在中洛錫安郡,德州Chapparal鋼鐵公司的生產過程如下:先將可回收利用的廢舊金屬粉碎成拳頭大小的碎塊,然后將其熔化以便于進一步重鑄成可銷售的產品。該公司的自動化經理David Quessenberry介紹說:“我們的所有生產過程均相互連接,我們的成功在于各個生產環節之間運輸鋼鐵時的無縫銜接。”

[align=center]

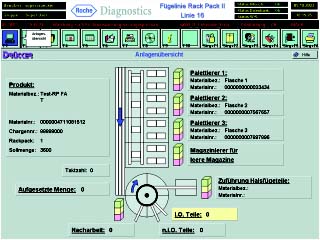

圖1:Roche Diagnostics 位于德國曼海姆新的包裝流水線的操作員們,

使用來自Wonderware的HMI軟件更容易滿足FDA的要求

[/align]

Chapparal團隊已經與其合作伙伴AMI簽訂了合同,為他們在弗吉尼亞的工廠共同設計、配置、并應用一套自動化系統。在對項目進行評估后,他們決定采用GE Fanuc對90-70及90-30系列PLC,Genius I/O及Cimplicity人機界面軟件,以此確保與GE驅動系統嚴格整合性及可靠性。而工業以太網則將信息從控制器傳輸到遍布車間的HMI軟件終端上。

新的安裝方式帶來了更多的功能,還可以更方便的使用。AMI的工程經理Bernardo解釋說:“這種系統提供了質量更好的屏幕,它的顏色更多也更分明,且具有更快的通訊速度,因此其刷新率可以達到一個比較高的水平,而這點對于軋鋼廠來說是尤為重要的。”

HMI系統的過程可視功能減少了學習操作流水線的時間。Quessenberry說:“每個操作員都可以立即清楚的了解整個工廠的狀況,并且知道每個設備的位置。”另外,GE Fanuc的歷史數據庫一次可以實時高速的收集、歸檔、分類最多100,000個工廠級過程信息數據點,具有突出的過程可見性與可觀的性能改進。

增加可視I/O節點

有時候項目本身的限制決定了不能對現有軟件和硬件進行整體的更新。比如說在布魯克哈芬國家實驗室的相對論性重離子對撞機項目,數以百計的物理學家利用這個設備進行實驗,試圖了解“宇宙大爆炸”后最初一段時間宇宙到底是什么樣的。

直到不久以前,對撞機的低溫控制系統中的Crisp Automation公司的分散控制系統(DCS)還運行在一臺陳舊的冗余VAX小型機上。雖然工程師們對系統性能已經比較滿意了,但是基于DOS的人機界面還是有很多問題,比如操作麻煩,適應性和可視性都不強。由于系統是基于一個陳舊的PC工作站,雖然顯示出有上百個機器,但是相互聯系卻極其有限。數據不能在網絡直接傳輸,且從結構上來講沒有升級空間。如果要更換整個系統,需要重新構建整個顯示系統,大量的費用,以及很長的停車時間。

這套系統的原始集成商,Salem Automation向他們推薦了InduSoft的解決方案,因為InduSoft與Crisp有著很緊密的聯系。根據Brookhaven的應用經理Parick Talty的說法“InduSoft為Crisp提供了移植的途徑,所以現有的顯示器可以直接與新的硬件進行連接”。

這種移植保證了整個過程的平穩連接。InduSoft的通訊驅動可以與最新的VAX控制系統直接對話。“現在系統包括了超過10000個可視I/O節點,這其中既有原來已有節點,也有更新系統時新添加的數據源”Talty說。“系統中有十二個操作站,任何人都可以用安全的瀏覽器訪問客戶端。InduSoft采用了微軟公司的Windows操作系統,這使得工作人員可以強化輸出屏幕的性能,將原來3到4個屏幕顯示的內容整合到一個頁面上。”Talty繼續說到“現在工廠采用TCP/IP網絡協議代替DECNET來控制VAX系統。系統軟件的集成性非常之好,甚至連操作員都經常看不出整個控制過程是在不同的硬件上運行的。”

可靠的過程跟蹤數據

醫藥產品的質量要求是非常嚴格的。想要在美國市場上銷售此類產品,生產商必須遵循食品藥品管理局(FDA)的大量嚴格規定。而且官方還要擔心生化恐怖活動和產品破壞。

為了滿足在糖尿病治療產品和診斷產品方面的日益增長的需求,Roche Diagnostics為其在德國曼海姆的生產線新增加了一條包裝流水線。這條流水線采用了Invensys Systems下屬Wonderware的產品及性能管理軟件。Dr焎ker Steuer-ungssysteme管理主管Uwe Dr焎ker介紹說:“在這樣一種特殊情況下,我們在選擇各部分部件時必須非常謹慎。我們的工程師需要找到的解決方法必須具有以下特性:首先要操作方便,更重要的是系統的數據完整性必須達到一個很高的水平,這樣才能滿足FDA對于全面過程跟蹤的嚴格要求。”

[align=center]

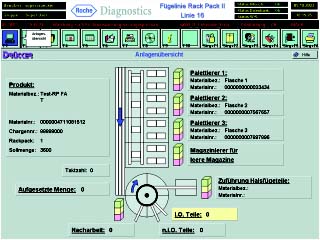

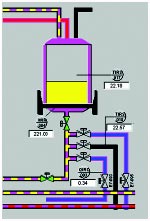

圖2:Gilbert 的污水處理工廠,使用Allen-Bradley 的ControlLogix 硬件以及WonderwareIntouch 9.5 軟件取代了過時的系統,并且降低了支持和培訓成本[/align]

新的包裝流水線將瓶裝產品的從貨盤上取出并進行分類,然后將產品裝進一個貨架包里,然后這些包被送到一個可轉動的臺子上進行下一步操作。一旦操作臺開始工作,一個專門的攝像頭會監視產品上的矩形條形碼內容及位置是否正確,而另外一個攝像頭則確定瓶子及瓶蓋的顏色是否正確。然后這些包將被送到最后一個包裝環節。操作員將不再需要從眾多的屏幕選項中作出選擇,InTouch的軟件將引導他們一步一步的完成整個過程。

[align=center]

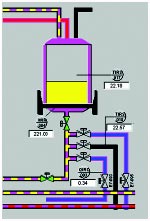

圖3:捷克Leciva 公司手里的FDA 文件更加完整,操作員們通過

Iconics的Genesis32軟件套裝獲取并提供指導。這家藥商生產標準化

的溶液,如圖所示,在安瓿經過自動填充機之前,它們被存放在儲藏罐中[/align]

為了將每個過程步驟具體化,Roche Diagnostics的系統必須記錄下完成每個工作環節的操作員及這些工作的完成時間。將InTouch的用戶管理特性與Microsoft Windows 2000自身提供的功能相結合,Roche公司在不給用戶操作系統權限的情況下就能對曼海姆工廠的信息進行存檔,并保證其極高的安全性。此外,在安裝系統時還有一套并行的冗余系統。如果冗余系統偵測到主系統失效,那么它將自動切換到主控模式,以此做到有效的故障保護。

“并不只有我們的工廠收到了良好的效果”Drücker評論到。“我們已經將Wonderware的解決方案進行了推廣,很快基于上述包裝設計的瓶裝包裝流水線將投入使用。”

推進質量保證

美國以外的醫藥公司同樣要面對嚴格的要求。Leciva是捷克共和國最大的醫藥生產商,占有捷克以及斯洛伐克的市場。該公司生產藥物溶液,并用大型儲罐儲存。儲罐中的溶液自動注入生產最終產品-安瓿的機器中。與FDA一樣,捷克負責藥品安全的國家機構—國家藥物管制所也制定了GMP標準—藥品優良制造規范,這一標準規定必須對生產過程的每一個方面都進行記錄。

在布拉格的工廠中,Leciva選用了Iconics的Genesis32軟件組件。這一套軟件包括了GraphWorX32, TrendWorX32及ScriptWorX32,以上軟件都在一臺西門子的Simatic S7 OPC服務器上運行。系統集成商SIDAT CZ為Leciva安裝并配置了這套系統。這套系統的主要功能是監視產品生產過程,并能通過HMI屏幕向操作員提供清晰的操作指導及信息,此外它還能收集數據,并利用Microsoft Excel表格將數據以數字或圖片的形式儲存起來。Lecva的控制系統經理Milan Turinsky說:“Iconics Genesis32軟件系統大大增加了我們的數據記錄完整性,并使得我們的質量控制水平得到很大的提升。”

保持與網絡連通

一般的空氣分離廠的生產過程如下:先冷卻空氣直至完全液化,而后通過蒸餾塔加熱液化空氣得到所需要的氣體,如氮氣,氧氣,氬氣等。這些氣體產品然后被裝進氣瓶或氣罐中以便運輸,而更為經濟的做法是直接將需要使用這些工廠建在空氣分離廠附近,這樣就可以直接使用氣體產品而免去運輸費用。在日本,Taiyo Nippon Sanso公司于1935年首次建造了這樣的工廠,而現在,該公司的工廠已遍布全球。

該公司還開發出了全球首創的用于生產重水的氧氣液化分離技術,重水主要應用在特定的層析癌癥診斷系統中。這類應用需要一種不間斷的可靠系統,符合IEC 61131-3標準的編程語言,且使用聯網的scada進行遠程控制。由于每個空氣分離廠的過程參數均不相同,導致每次安裝的時候都需要進行專門的配置。

為了保證能夠穩定、不間斷的為下游生產廠提供氣體,該公司采用了Yokogawa公司的Stardom FCN獨立控制器及VDS SCADA,該系統具有雙重冗余的CPU,網絡功能,以及電源。在帶網絡功能的SCADA上實現遠程控制不需要添加其它軟件。Taiyo Nippon Sanso的設計部門員工Masahiro Ikeda及Isao Shimamura說“在測試階段,工程師花費了大量時間用于檢查與調試。現在,使用帶網絡功能的SCADA,我們僅僅使用網絡客戶端就可以檢查及修改整個過程。當我在線上工作時,我不再需要用手機時刻與控制室保持聯系。”

升級過時的水處理系統

快速增長的人口帶來了許多問題,如資源及基礎建設等。在1980年,Gilbert僅僅是一個擁有6000人口的安靜小鎮。到2005年,人口爆炸性的增長到了180000。小鎮的水處理廠建于90年代中期,設計日產量為一千五百萬加侖水,后來產量達到了設計的3倍。盡管如此,這個水處理廠仍然在超負荷生產。該廠最初的SCADA系統采用西門子505硬件系統,并使用APT語言格式編程。雖然這套系統已經充分發揮了其功能,西門子卻沒有再開發這種產品,而小鎮對系統進行改造的時間卻越來越有限了。

Phoenix的DL Engineering & Controls (DLEC)的一位負責人Chris Lynch在污水處理方面有著超過15年的工作經驗,并且對scada系統進行過重要的升級。現在,根據他對小鎮需求的理解,他提出了幾個選擇。

預支出費用最小的方案是對現有系統重新編程以滿足現在的需求。不幸的是,這種方法不能解決硬件老化問題。而且現有軟件需要可以運行Windows98的PC機,而微軟對此早就不提供支持了。保留現有硬件,并使用梯形圖對整個控制系統進行重新編程可以滿足軟件方面的要求,但費用相當可觀,而且以后的維護及維修部件的獲得將更為困難。

最后,小鎮決定采用Allen-Bradley的ControlLogix硬件系統來替換現有控制系統。這套新系統包括HMI及PLC,并采用Wonderware Intouch9.5軟件系統。在工廠計劃的停工期內DLEC完成了大部分更新換代工作。新的人機界面采用標準的硬件與軟件,包括符合IEEE標準的編程,這使得可以直接將這些軟件應用到其它工程中。

根據DLEC,新的硬件和軟件將新系統的壽命提升了1倍。在增加了支持項目的同時,更降低了維護和使用培訓的費用。

轉載《控制工程中文網》

下一篇:

?

產品聚焦:工業網絡?

以太網的應用在增加,但仍然與模擬以及數字技術同時使用,美國工廠里的網絡基礎設施好像一個大雜燴

圖1:Roche Diagnostics 位于德國曼海姆新的包裝流水線的操作員們,

使用來自Wonderware的HMI軟件更容易滿足FDA的要求

圖1:Roche Diagnostics 位于德國曼海姆新的包裝流水線的操作員們,

使用來自Wonderware的HMI軟件更容易滿足FDA的要求

[/align]

Chapparal團隊已經與其合作伙伴AMI簽訂了合同,為他們在弗吉尼亞的工廠共同設計、配置、并應用一套自動化系統。在對項目進行評估后,他們決定采用GE Fanuc對90-70及90-30系列PLC,Genius I/O及Cimplicity人機界面軟件,以此確保與GE驅動系統嚴格整合性及可靠性。而工業以太網則將信息從控制器傳輸到遍布車間的HMI軟件終端上。

新的安裝方式帶來了更多的功能,還可以更方便的使用。AMI的工程經理Bernardo解釋說:“這種系統提供了質量更好的屏幕,它的顏色更多也更分明,且具有更快的通訊速度,因此其刷新率可以達到一個比較高的水平,而這點對于軋鋼廠來說是尤為重要的。”

HMI系統的過程可視功能減少了學習操作流水線的時間。Quessenberry說:“每個操作員都可以立即清楚的了解整個工廠的狀況,并且知道每個設備的位置。”另外,GE Fanuc的歷史數據庫一次可以實時高速的收集、歸檔、分類最多100,000個工廠級過程信息數據點,具有突出的過程可見性與可觀的性能改進。

增加可視I/O節點

有時候項目本身的限制決定了不能對現有軟件和硬件進行整體的更新。比如說在布魯克哈芬國家實驗室的相對論性重離子對撞機項目,數以百計的物理學家利用這個設備進行實驗,試圖了解“宇宙大爆炸”后最初一段時間宇宙到底是什么樣的。

直到不久以前,對撞機的低溫控制系統中的Crisp Automation公司的分散控制系統(DCS)還運行在一臺陳舊的冗余VAX小型機上。雖然工程師們對系統性能已經比較滿意了,但是基于DOS的人機界面還是有很多問題,比如操作麻煩,適應性和可視性都不強。由于系統是基于一個陳舊的PC工作站,雖然顯示出有上百個機器,但是相互聯系卻極其有限。數據不能在網絡直接傳輸,且從結構上來講沒有升級空間。如果要更換整個系統,需要重新構建整個顯示系統,大量的費用,以及很長的停車時間。

這套系統的原始集成商,Salem Automation向他們推薦了InduSoft的解決方案,因為InduSoft與Crisp有著很緊密的聯系。根據Brookhaven的應用經理Parick Talty的說法“InduSoft為Crisp提供了移植的途徑,所以現有的顯示器可以直接與新的硬件進行連接”。

這種移植保證了整個過程的平穩連接。InduSoft的通訊驅動可以與最新的VAX控制系統直接對話。“現在系統包括了超過10000個可視I/O節點,這其中既有原來已有節點,也有更新系統時新添加的數據源”Talty說。“系統中有十二個操作站,任何人都可以用安全的瀏覽器訪問客戶端。InduSoft采用了微軟公司的Windows操作系統,這使得工作人員可以強化輸出屏幕的性能,將原來3到4個屏幕顯示的內容整合到一個頁面上。”Talty繼續說到“現在工廠采用TCP/IP網絡協議代替DECNET來控制VAX系統。系統軟件的集成性非常之好,甚至連操作員都經常看不出整個控制過程是在不同的硬件上運行的。”

可靠的過程跟蹤數據

醫藥產品的質量要求是非常嚴格的。想要在美國市場上銷售此類產品,生產商必須遵循食品藥品管理局(FDA)的大量嚴格規定。而且官方還要擔心生化恐怖活動和產品破壞。

為了滿足在糖尿病治療產品和診斷產品方面的日益增長的需求,Roche Diagnostics為其在德國曼海姆的生產線新增加了一條包裝流水線。這條流水線采用了Invensys Systems下屬Wonderware的產品及性能管理軟件。Dr焎ker Steuer-ungssysteme管理主管Uwe Dr焎ker介紹說:“在這樣一種特殊情況下,我們在選擇各部分部件時必須非常謹慎。我們的工程師需要找到的解決方法必須具有以下特性:首先要操作方便,更重要的是系統的數據完整性必須達到一個很高的水平,這樣才能滿足FDA對于全面過程跟蹤的嚴格要求。”

[align=center]

[/align]

Chapparal團隊已經與其合作伙伴AMI簽訂了合同,為他們在弗吉尼亞的工廠共同設計、配置、并應用一套自動化系統。在對項目進行評估后,他們決定采用GE Fanuc對90-70及90-30系列PLC,Genius I/O及Cimplicity人機界面軟件,以此確保與GE驅動系統嚴格整合性及可靠性。而工業以太網則將信息從控制器傳輸到遍布車間的HMI軟件終端上。

新的安裝方式帶來了更多的功能,還可以更方便的使用。AMI的工程經理Bernardo解釋說:“這種系統提供了質量更好的屏幕,它的顏色更多也更分明,且具有更快的通訊速度,因此其刷新率可以達到一個比較高的水平,而這點對于軋鋼廠來說是尤為重要的。”

HMI系統的過程可視功能減少了學習操作流水線的時間。Quessenberry說:“每個操作員都可以立即清楚的了解整個工廠的狀況,并且知道每個設備的位置。”另外,GE Fanuc的歷史數據庫一次可以實時高速的收集、歸檔、分類最多100,000個工廠級過程信息數據點,具有突出的過程可見性與可觀的性能改進。

增加可視I/O節點

有時候項目本身的限制決定了不能對現有軟件和硬件進行整體的更新。比如說在布魯克哈芬國家實驗室的相對論性重離子對撞機項目,數以百計的物理學家利用這個設備進行實驗,試圖了解“宇宙大爆炸”后最初一段時間宇宙到底是什么樣的。

直到不久以前,對撞機的低溫控制系統中的Crisp Automation公司的分散控制系統(DCS)還運行在一臺陳舊的冗余VAX小型機上。雖然工程師們對系統性能已經比較滿意了,但是基于DOS的人機界面還是有很多問題,比如操作麻煩,適應性和可視性都不強。由于系統是基于一個陳舊的PC工作站,雖然顯示出有上百個機器,但是相互聯系卻極其有限。數據不能在網絡直接傳輸,且從結構上來講沒有升級空間。如果要更換整個系統,需要重新構建整個顯示系統,大量的費用,以及很長的停車時間。

這套系統的原始集成商,Salem Automation向他們推薦了InduSoft的解決方案,因為InduSoft與Crisp有著很緊密的聯系。根據Brookhaven的應用經理Parick Talty的說法“InduSoft為Crisp提供了移植的途徑,所以現有的顯示器可以直接與新的硬件進行連接”。

這種移植保證了整個過程的平穩連接。InduSoft的通訊驅動可以與最新的VAX控制系統直接對話。“現在系統包括了超過10000個可視I/O節點,這其中既有原來已有節點,也有更新系統時新添加的數據源”Talty說。“系統中有十二個操作站,任何人都可以用安全的瀏覽器訪問客戶端。InduSoft采用了微軟公司的Windows操作系統,這使得工作人員可以強化輸出屏幕的性能,將原來3到4個屏幕顯示的內容整合到一個頁面上。”Talty繼續說到“現在工廠采用TCP/IP網絡協議代替DECNET來控制VAX系統。系統軟件的集成性非常之好,甚至連操作員都經常看不出整個控制過程是在不同的硬件上運行的。”

可靠的過程跟蹤數據

醫藥產品的質量要求是非常嚴格的。想要在美國市場上銷售此類產品,生產商必須遵循食品藥品管理局(FDA)的大量嚴格規定。而且官方還要擔心生化恐怖活動和產品破壞。

為了滿足在糖尿病治療產品和診斷產品方面的日益增長的需求,Roche Diagnostics為其在德國曼海姆的生產線新增加了一條包裝流水線。這條流水線采用了Invensys Systems下屬Wonderware的產品及性能管理軟件。Dr焎ker Steuer-ungssysteme管理主管Uwe Dr焎ker介紹說:“在這樣一種特殊情況下,我們在選擇各部分部件時必須非常謹慎。我們的工程師需要找到的解決方法必須具有以下特性:首先要操作方便,更重要的是系統的數據完整性必須達到一個很高的水平,這樣才能滿足FDA對于全面過程跟蹤的嚴格要求。”

[align=center] 圖2:Gilbert 的污水處理工廠,使用Allen-Bradley 的ControlLogix 硬件以及WonderwareIntouch 9.5 軟件取代了過時的系統,并且降低了支持和培訓成本[/align]

新的包裝流水線將瓶裝產品的從貨盤上取出并進行分類,然后將產品裝進一個貨架包里,然后這些包被送到一個可轉動的臺子上進行下一步操作。一旦操作臺開始工作,一個專門的攝像頭會監視產品上的矩形條形碼內容及位置是否正確,而另外一個攝像頭則確定瓶子及瓶蓋的顏色是否正確。然后這些包將被送到最后一個包裝環節。操作員將不再需要從眾多的屏幕選項中作出選擇,InTouch的軟件將引導他們一步一步的完成整個過程。

[align=center]

圖2:Gilbert 的污水處理工廠,使用Allen-Bradley 的ControlLogix 硬件以及WonderwareIntouch 9.5 軟件取代了過時的系統,并且降低了支持和培訓成本[/align]

新的包裝流水線將瓶裝產品的從貨盤上取出并進行分類,然后將產品裝進一個貨架包里,然后這些包被送到一個可轉動的臺子上進行下一步操作。一旦操作臺開始工作,一個專門的攝像頭會監視產品上的矩形條形碼內容及位置是否正確,而另外一個攝像頭則確定瓶子及瓶蓋的顏色是否正確。然后這些包將被送到最后一個包裝環節。操作員將不再需要從眾多的屏幕選項中作出選擇,InTouch的軟件將引導他們一步一步的完成整個過程。

[align=center] 圖3:捷克Leciva 公司手里的FDA 文件更加完整,操作員們通過

Iconics的Genesis32軟件套裝獲取并提供指導。這家藥商生產標準化

的溶液,如圖所示,在安瓿經過自動填充機之前,它們被存放在儲藏罐中[/align]

為了將每個過程步驟具體化,Roche Diagnostics的系統必須記錄下完成每個工作環節的操作員及這些工作的完成時間。將InTouch的用戶管理特性與Microsoft Windows 2000自身提供的功能相結合,Roche公司在不給用戶操作系統權限的情況下就能對曼海姆工廠的信息進行存檔,并保證其極高的安全性。此外,在安裝系統時還有一套并行的冗余系統。如果冗余系統偵測到主系統失效,那么它將自動切換到主控模式,以此做到有效的故障保護。

“并不只有我們的工廠收到了良好的效果”Drücker評論到。“我們已經將Wonderware的解決方案進行了推廣,很快基于上述包裝設計的瓶裝包裝流水線將投入使用。”

推進質量保證

美國以外的醫藥公司同樣要面對嚴格的要求。Leciva是捷克共和國最大的醫藥生產商,占有捷克以及斯洛伐克的市場。該公司生產藥物溶液,并用大型儲罐儲存。儲罐中的溶液自動注入生產最終產品-安瓿的機器中。與FDA一樣,捷克負責藥品安全的國家機構—國家藥物管制所也制定了GMP標準—藥品優良制造規范,這一標準規定必須對生產過程的每一個方面都進行記錄。

在布拉格的工廠中,Leciva選用了Iconics的Genesis32軟件組件。這一套軟件包括了GraphWorX32, TrendWorX32及ScriptWorX32,以上軟件都在一臺西門子的Simatic S7 OPC服務器上運行。系統集成商SIDAT CZ為Leciva安裝并配置了這套系統。這套系統的主要功能是監視產品生產過程,并能通過HMI屏幕向操作員提供清晰的操作指導及信息,此外它還能收集數據,并利用Microsoft Excel表格將數據以數字或圖片的形式儲存起來。Lecva的控制系統經理Milan Turinsky說:“Iconics Genesis32軟件系統大大增加了我們的數據記錄完整性,并使得我們的質量控制水平得到很大的提升。”

保持與網絡連通

一般的空氣分離廠的生產過程如下:先冷卻空氣直至完全液化,而后通過蒸餾塔加熱液化空氣得到所需要的氣體,如氮氣,氧氣,氬氣等。這些氣體產品然后被裝進氣瓶或氣罐中以便運輸,而更為經濟的做法是直接將需要使用這些工廠建在空氣分離廠附近,這樣就可以直接使用氣體產品而免去運輸費用。在日本,Taiyo Nippon Sanso公司于1935年首次建造了這樣的工廠,而現在,該公司的工廠已遍布全球。

該公司還開發出了全球首創的用于生產重水的氧氣液化分離技術,重水主要應用在特定的層析癌癥診斷系統中。這類應用需要一種不間斷的可靠系統,符合IEC 61131-3標準的編程語言,且使用聯網的scada進行遠程控制。由于每個空氣分離廠的過程參數均不相同,導致每次安裝的時候都需要進行專門的配置。

為了保證能夠穩定、不間斷的為下游生產廠提供氣體,該公司采用了Yokogawa公司的Stardom FCN獨立控制器及VDS SCADA,該系統具有雙重冗余的CPU,網絡功能,以及電源。在帶網絡功能的SCADA上實現遠程控制不需要添加其它軟件。Taiyo Nippon Sanso的設計部門員工Masahiro Ikeda及Isao Shimamura說“在測試階段,工程師花費了大量時間用于檢查與調試。現在,使用帶網絡功能的SCADA,我們僅僅使用網絡客戶端就可以檢查及修改整個過程。當我在線上工作時,我不再需要用手機時刻與控制室保持聯系。”

升級過時的水處理系統

快速增長的人口帶來了許多問題,如資源及基礎建設等。在1980年,Gilbert僅僅是一個擁有6000人口的安靜小鎮。到2005年,人口爆炸性的增長到了180000。小鎮的水處理廠建于90年代中期,設計日產量為一千五百萬加侖水,后來產量達到了設計的3倍。盡管如此,這個水處理廠仍然在超負荷生產。該廠最初的SCADA系統采用西門子505硬件系統,并使用APT語言格式編程。雖然這套系統已經充分發揮了其功能,西門子卻沒有再開發這種產品,而小鎮對系統進行改造的時間卻越來越有限了。

Phoenix的DL Engineering & Controls (DLEC)的一位負責人Chris Lynch在污水處理方面有著超過15年的工作經驗,并且對scada系統進行過重要的升級。現在,根據他對小鎮需求的理解,他提出了幾個選擇。

預支出費用最小的方案是對現有系統重新編程以滿足現在的需求。不幸的是,這種方法不能解決硬件老化問題。而且現有軟件需要可以運行Windows98的PC機,而微軟對此早就不提供支持了。保留現有硬件,并使用梯形圖對整個控制系統進行重新編程可以滿足軟件方面的要求,但費用相當可觀,而且以后的維護及維修部件的獲得將更為困難。

最后,小鎮決定采用Allen-Bradley的ControlLogix硬件系統來替換現有控制系統。這套新系統包括HMI及PLC,并采用Wonderware Intouch9.5軟件系統。在工廠計劃的停工期內DLEC完成了大部分更新換代工作。新的人機界面采用標準的硬件與軟件,包括符合IEEE標準的編程,這使得可以直接將這些軟件應用到其它工程中。

根據DLEC,新的硬件和軟件將新系統的壽命提升了1倍。在增加了支持項目的同時,更降低了維護和使用培訓的費用。

圖3:捷克Leciva 公司手里的FDA 文件更加完整,操作員們通過

Iconics的Genesis32軟件套裝獲取并提供指導。這家藥商生產標準化

的溶液,如圖所示,在安瓿經過自動填充機之前,它們被存放在儲藏罐中[/align]

為了將每個過程步驟具體化,Roche Diagnostics的系統必須記錄下完成每個工作環節的操作員及這些工作的完成時間。將InTouch的用戶管理特性與Microsoft Windows 2000自身提供的功能相結合,Roche公司在不給用戶操作系統權限的情況下就能對曼海姆工廠的信息進行存檔,并保證其極高的安全性。此外,在安裝系統時還有一套并行的冗余系統。如果冗余系統偵測到主系統失效,那么它將自動切換到主控模式,以此做到有效的故障保護。

“并不只有我們的工廠收到了良好的效果”Drücker評論到。“我們已經將Wonderware的解決方案進行了推廣,很快基于上述包裝設計的瓶裝包裝流水線將投入使用。”

推進質量保證

美國以外的醫藥公司同樣要面對嚴格的要求。Leciva是捷克共和國最大的醫藥生產商,占有捷克以及斯洛伐克的市場。該公司生產藥物溶液,并用大型儲罐儲存。儲罐中的溶液自動注入生產最終產品-安瓿的機器中。與FDA一樣,捷克負責藥品安全的國家機構—國家藥物管制所也制定了GMP標準—藥品優良制造規范,這一標準規定必須對生產過程的每一個方面都進行記錄。

在布拉格的工廠中,Leciva選用了Iconics的Genesis32軟件組件。這一套軟件包括了GraphWorX32, TrendWorX32及ScriptWorX32,以上軟件都在一臺西門子的Simatic S7 OPC服務器上運行。系統集成商SIDAT CZ為Leciva安裝并配置了這套系統。這套系統的主要功能是監視產品生產過程,并能通過HMI屏幕向操作員提供清晰的操作指導及信息,此外它還能收集數據,并利用Microsoft Excel表格將數據以數字或圖片的形式儲存起來。Lecva的控制系統經理Milan Turinsky說:“Iconics Genesis32軟件系統大大增加了我們的數據記錄完整性,并使得我們的質量控制水平得到很大的提升。”

保持與網絡連通

一般的空氣分離廠的生產過程如下:先冷卻空氣直至完全液化,而后通過蒸餾塔加熱液化空氣得到所需要的氣體,如氮氣,氧氣,氬氣等。這些氣體產品然后被裝進氣瓶或氣罐中以便運輸,而更為經濟的做法是直接將需要使用這些工廠建在空氣分離廠附近,這樣就可以直接使用氣體產品而免去運輸費用。在日本,Taiyo Nippon Sanso公司于1935年首次建造了這樣的工廠,而現在,該公司的工廠已遍布全球。

該公司還開發出了全球首創的用于生產重水的氧氣液化分離技術,重水主要應用在特定的層析癌癥診斷系統中。這類應用需要一種不間斷的可靠系統,符合IEC 61131-3標準的編程語言,且使用聯網的scada進行遠程控制。由于每個空氣分離廠的過程參數均不相同,導致每次安裝的時候都需要進行專門的配置。

為了保證能夠穩定、不間斷的為下游生產廠提供氣體,該公司采用了Yokogawa公司的Stardom FCN獨立控制器及VDS SCADA,該系統具有雙重冗余的CPU,網絡功能,以及電源。在帶網絡功能的SCADA上實現遠程控制不需要添加其它軟件。Taiyo Nippon Sanso的設計部門員工Masahiro Ikeda及Isao Shimamura說“在測試階段,工程師花費了大量時間用于檢查與調試。現在,使用帶網絡功能的SCADA,我們僅僅使用網絡客戶端就可以檢查及修改整個過程。當我在線上工作時,我不再需要用手機時刻與控制室保持聯系。”

升級過時的水處理系統

快速增長的人口帶來了許多問題,如資源及基礎建設等。在1980年,Gilbert僅僅是一個擁有6000人口的安靜小鎮。到2005年,人口爆炸性的增長到了180000。小鎮的水處理廠建于90年代中期,設計日產量為一千五百萬加侖水,后來產量達到了設計的3倍。盡管如此,這個水處理廠仍然在超負荷生產。該廠最初的SCADA系統采用西門子505硬件系統,并使用APT語言格式編程。雖然這套系統已經充分發揮了其功能,西門子卻沒有再開發這種產品,而小鎮對系統進行改造的時間卻越來越有限了。

Phoenix的DL Engineering & Controls (DLEC)的一位負責人Chris Lynch在污水處理方面有著超過15年的工作經驗,并且對scada系統進行過重要的升級。現在,根據他對小鎮需求的理解,他提出了幾個選擇。

預支出費用最小的方案是對現有系統重新編程以滿足現在的需求。不幸的是,這種方法不能解決硬件老化問題。而且現有軟件需要可以運行Windows98的PC機,而微軟對此早就不提供支持了。保留現有硬件,并使用梯形圖對整個控制系統進行重新編程可以滿足軟件方面的要求,但費用相當可觀,而且以后的維護及維修部件的獲得將更為困難。

最后,小鎮決定采用Allen-Bradley的ControlLogix硬件系統來替換現有控制系統。這套新系統包括HMI及PLC,并采用Wonderware Intouch9.5軟件系統。在工廠計劃的停工期內DLEC完成了大部分更新換代工作。新的人機界面采用標準的硬件與軟件,包括符合IEEE標準的編程,這使得可以直接將這些軟件應用到其它工程中。

根據DLEC,新的硬件和軟件將新系統的壽命提升了1倍。在增加了支持項目的同時,更降低了維護和使用培訓的費用。

網站客服

網站客服 粵公網安備 44030402000946號

粵公網安備 44030402000946號